Cómo la producción de pañales desechables

2022-10-20 11:52

El proceso de manufactura

Formación de la almohadilla absorbente.

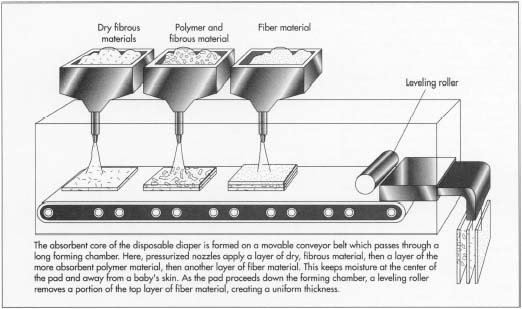

1 La almohadilla absorbente se forma en una cinta transportadora móvil que pasa a través de un largo"cámara de formación."En varios puntos de la cámara, las boquillas presurizadas rocían partículas de polímero o material fibroso sobre la superficie del transportador. La parte inferior del transportador está perforada y, a medida que el material de la almohadilla se rocía sobre la correa, se aplica un vacío desde abajo para que las fibras se tiren hacia abajo para formar una almohadilla plana.

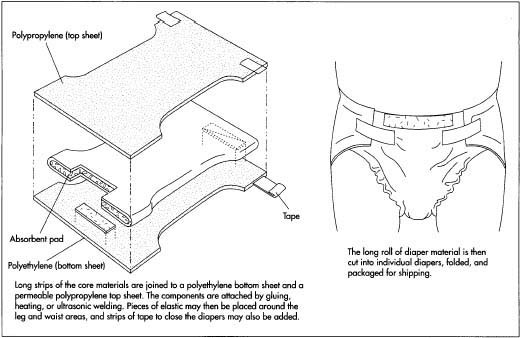

Se han empleado al menos dos métodos para incorporar polímeros absorbentes en la almohadilla. En un método, el polímero se inyecta en la misma materia prima que suministra las fibras. Este método produce una almohadilla que tiene un polímero absorbente disperso uniformemente en todo su largo, ancho y grosor. Los problemas asociados con el método son que la pérdida de absorbente puede ocurrir porque las partículas finas son arrastradas a través de las perforaciones en el transportador por el vacío. Por lo tanto, es caro y desordenado. Este método también hace que la almohadilla absorba de manera desigual ya que el absorbente se pierde solo por un lado y no por el otro.

Un segundo método de aplicación de polímero y fibra implica la aplicación del material absorbente sobre la superficie superior de la almohadilla después de que se haya formado. Este método produce una compresa que tiene material absorbente concentrado en su lado superior y no tiene mucha absorbencia en toda la compresa. Otra desventaja es que una almohadilla hecha en

de esta manera puede perder parte del polímero aplicado a su superficie. Además, este enfoque tiende a provocar el bloqueo del gel, ya que todo el absorbente está en el exterior de la almohadilla. La humedad queda atrapada en esta capa exterior y no tiene posibilidad de difundirse hacia el centro. Este bloqueo retiene la humedad contra la piel y puede causar molestias al usuario.

Estos problemas se solucionan controlando la mezcla de polímero y material fibroso. Se utilizan varios dispensadores de spray para aplicar varias capas de polímero y fibra. A medida que la fibra entra en la cámara y se forma el fondo de la almohadilla, se añade una parte del polímero a la mezcla para formar una capa de polímero y fibra combinados. Luego se tira más fibra pura encima para dar un efecto de sándwich. Esta formación crea una almohadilla con el polímero absorbente confinado en su centro, rodeado de material fibroso. El bloqueo del gel no es un problema porque el polímero se concentra en el centro de la almohadilla. También soluciona el problema de la pérdida de partículas ya que todo el absorbente está rodeado de material fibroso. Finalmente, este proceso es más rentable porque distribuye el polímero justo donde se necesita.

2 Una vez que la almohadilla ha recibido una dosis completa de fibra y polímero, avanza por el camino del transportador hasta un rodillo nivelador cerca de la salida de la cámara de formación. Este rodillo elimina una porción de la fibra en la parte superior de la almohadilla para que tenga un grosor uniforme. La almohadilla luego se mueve por el transportador a través de la salida para operaciones subsiguientes para formar el pañal terminado.

Preparación del no tejido

3 Las láminas de tela no tejida se forman a partir de resina plástica usando el proceso de soplado en fusión como se describió anteriormente. Estas hojas se producen como un rollo ancho conocido como"web,"que luego se corta al ancho apropiado para usar en pañales. Hay una web para la hoja superior y otra para la hoja inferior. Cabe señalar que este paso no ocurre necesariamente en secuencia después de la formación de la almohadilla porque las telas no tejidas a menudo se fabrican en un lugar separado. Cuando el fabricante está listo para iniciar la producción de pañales, estos grandes rollos de tela se conectan a un equipo especial de rodillos que alimenta la tela a la línea de ensamblaje.

4 En algún punto del proceso, las bandas elásticas estiradas se unen a la hoja de respaldo con adhesivo. Después de armar el pañal, estas bandas elásticas se contraen y juntan el pañal para asegurar un ajuste ceñido y limitar las fugas.

Montaje de los componentes

5 En este punto del proceso todavía hay tres componentes separados, la almohadilla absorbente, la lámina superior y la lámina trasera. Estos tres componentes están en tiras largas y deben unirse y cortarse en unidades del tamaño de un pañal. Esto se logra alimentando la almohadilla absorbente a un transportador con la lámina inferior de polietileno. Luego, la lámina superior de polipropileno se coloca en su lugar y las láminas compiladas se unen mediante pegado, calentamiento o soldadura ultrasónica. El pañal ensamblado puede tener otros accesorios, como tiras de cinta adhesiva o Velcro™, que actúan como cierres.

6 Luego, el rollo largo se corta en pañales individuales, se dobla y se empaqueta para su envío.

Subproductos/Residuos

La producción de pañales no produce subproductos significativos; de hecho, la industria de los pañales utiliza los subproductos de otras industrias. Los polímeros absorbentes que se utilizan en la producción de pañales a menudo son restos de las líneas de producción de otras industrias químicas. Las partículas de polímero son demasiado pequeñas para otras aplicaciones, pero son muy adecuadas para su uso en pañales. En la producción de pañales, sin embargo, se desperdician cantidades considerables tanto de material no tejido como de partículas de polímero. Para minimizar este desperdicio, la industria trata de optimizar la cantidad de pañales obtenidos de cada yarda cuadrada (metro) de material. Además, se hace todo lo posible por recuperar el exceso de fibra y material polimérico utilizado en la cámara de formación. Sin embargo, esto no siempre es posible debido a la obstrucción de los filtros y otras pérdidas.

Control de calidad

Existen varios métodos que se utilizan para controlar la calidad de los pañales desechables y la mayoría de ellos se relacionan con la absorbencia del producto. Una clave es asegurarse de que la proporción de polímero/fibra en la almohadilla absorbente sea la correcta. Demasiada variación afectará la capacidad del pañal para absorber la humedad. El ensayo y error de la industria ha demostrado que para un rendimiento y costo óptimos, la proporción de fibra a partículas debe ser de aproximadamente 75:25 a 90:10. Aún más críticos que esta relación son el tamaño y la distribución de estas partículas. Se ha establecido que las partículas con un tamaño medio de partícula mayor o igual a unas 400 micras funcionan muy bien con las fibras para mejorar la velocidad a la que el fluido es transportado fuera del cuerpo. Si las partículas varían mucho fuera de este rango, puede ocurrir un bloqueo de gel.

Hay varias pruebas estándar que utiliza la industria para establecer la absorbencia del pañal. Uno se conoce como demanda de humectabilidad o absorbancia gravimétrica. Estas pruebas evalúan lo que comúnmente se conoce como Absorbancia bajo carga (AUL). AUL se define como la cantidad de solución salina al 0,9% absorbida por los polímeros mientras se someten a una presión equivalente a 21.000 dinas, o aproximadamente 0,30 lb/pulgada cuadrada (0,021 kg/cm2). Esta prueba simula el efecto de un bebé sentado sobre un pañal mojado. Si el pañal tiene una absorbencia de al menos 24 ml/g después de una hora, la calidad se considera aceptable.

Otros factores de control de calidad además de la absorbencia están relacionados con el ajuste y la comodidad del pañal. Debe prestarse especial atención a las características de fusión de las telas no tejidas utilizadas para formar la cubierta del pañal. Si se utilizan materiales con diferentes puntos de fusión, el material que se derrita más rápido puede ablandarse demasiado y adherirse al aparato de montaje. Cuando se tira de la tela, puede quedar una superficie áspera que resulta incómoda para el usuario. Finalmente, la alineación de los componentes debe verificarse cuidadosamente o se pueden producir fugas.

Obtenga el último precio? Le responderemos lo antes posible (dentro de las 12 horas)