¿Cuáles son los tipos de telas no tejidas?

2022-08-27 08:34

La primera definición escrita de telas no tejidas provino de la Sociedad Estadounidense de Pruebas y Materiales en 1962, que las definió como "telas textiles hechas de telas cardadas o telas de fibra unidas por adhesivos". Actualmente, INDA, la asociación de la industria de telas no tejidas, define un no tejido como “estructuras de láminas o telas unidas entre sí enredando fibras o filamentos (y perforando películas) mecánica, térmica o químicamente. Estos sustratos son láminas planas y porosas que se fabrican directamente a partir de fibras separadas o de plástico fundido o película de plástico. No se fabrican tejiendo o tricotando y no requieren convertir las fibras en hilo (INDA).

Las definiciones técnicas expresan la base fundamental de los procesos no tejidos, pero debido a la gran variedad de técnicas de producción, una descripción general de las telas no tejidas no es suficiente. Al igual que con las telas tejidas o de punto, cada proceso posee características únicas. Las telas resultantes no tienen mucho en común además de estar categorizadas como no tejidas. Componentes no tejidos como; Las técnicas de selección de fibras, formación de redes, unión y acabado se pueden modificar para manipular las propiedades de la tela o aplicar ingeniería inversa a las telas en función de los requisitos funcionales. Debido a su variedad de características alcanzables, las telas no tejidas penetran en una amplia gama de mercados, incluidos el médico, el de indumentaria, el automotriz, el de filtración, el de la construcción, el de geotextiles y el de protección.

Existen varios tipos de procesos de no tejidos mediante los cuales se fabrican estos materiales.

Telas no tejidas depositadas por aire

En comparación con otras tecnologías de no tejidos, airlaid tiene la capacidad única de depositar fibras cortas, ya sea 100% fibras de pulpa o mezclas de pulpa y fibras sintéticas de corte corto, para formar una red homogénea y continua. También es posible mezclar polvos o fibras superabsorbentes creando así redes muy absorbentes.

La red airlaid se puede unir de varias maneras. En la unión de látex (LBAL), se aplica un aglutinante líquido a ambos lados de la red, que luego se seca y se cura para lograr la resistencia seca y húmeda necesaria. Las aplicaciones típicas son productos de mesa, toallitas secas y húmedas, toallitas industriales y productos para el hogar. La unión térmica por aire (TBAL) incluye fibras de unión, típicamente fibras de dos componentes, en la formación de la red, y la red se calienta para activar los componentes de fusión de las fibras sintéticas para unir la red. Normalmente se utiliza para núcleos absorbentes, donde el polvo superabsorbente también puede estar presente y bloqueado en la estructura de la red por las fibras sintéticas.

La unión múltiple (MBAL) es un proceso de unión en el que se combinan látex y unión térmica, generalmente donde la parte interna del producto está unida térmicamente y las superficies tienen una ligera capa de aglutinante para eliminar el polvo y las pelusas. Generalmente utilizados para núcleos absorbentes, productos para el hogar, toallitas secas y húmedas, estos materiales también pueden contener SAP.

En el enlace de hidrógeno (XBAL), el enlace se logra mediante una combinación de presión, humedad y temperatura para crear los llamados enlaces de hidrógeno, eliminando la necesidad de otros métodos de enlace. Normalmente se utiliza para núcleos absorbentes.

Unión por aire (unión térmica)

La unión por aire es un tipo de unión térmica que implica la aplicación de aire caliente a la superficie de la tela no tejida. Durante el proceso de unión por aire, el aire caliente fluye a través de los orificios en una cámara sobre el material no tejido. A diferencia de los hornos calientes, que empujan el aire a través del material, el proceso de aire a través utiliza presión negativa de succión para jalar el aire a través de una plataforma transportadora abierta que sostiene el no tejido a medida que pasa por el horno. Pasar aire a través del material permite la transmisión rápida y uniforme del calor para minimizar la distorsión del material no tejido.

Los agentes aglutinantes utilizados en el proceso de unión por aire incluyen fibras y polvos aglutinantes cristalinos, que se funden para formar gotitas fundidas en toda la sección transversal de la tela no tejida. A medida que el material se enfría, se produce la unión en estos puntos de gota. Los no tejidos creados por el proceso de aire pasante tienen las características de ser suaves y voluminosos.

fundido

Las telas no tejidas fundidas por soplado se producen mediante la extrusión de fibras poliméricas fundidas a través de una red giratoria o un troquel que consta de hasta 40 orificios por pulgada para formar fibras largas y delgadas que se estiran y enfrían pasando aire caliente sobre las fibras a medida que caen del troquel. La red resultante se recoge en rollos y posteriormente se convierte en productos terminados. Las fibras extremadamente finas (típicamente polipropileno) se diferencian de otras extrusiones, particularmente de las fibras hiladas, en que tienen una baja resistencia intrínseca pero un tamaño mucho más pequeño que ofrece propiedades clave. Los no tejidos fundidos por soplado pueden beneficiarse de fibras extremadamente finas y, a menudo, se utilizan en respiradores, máscaras faciales y medios de filtración. A menudo, se agrega soplado en fusión al enlace hilado para formar redes SM o SMS, que se utilizan en lapañal desechableycuidado femeninoindustrias

Spunlace (Hydrotentanglement)

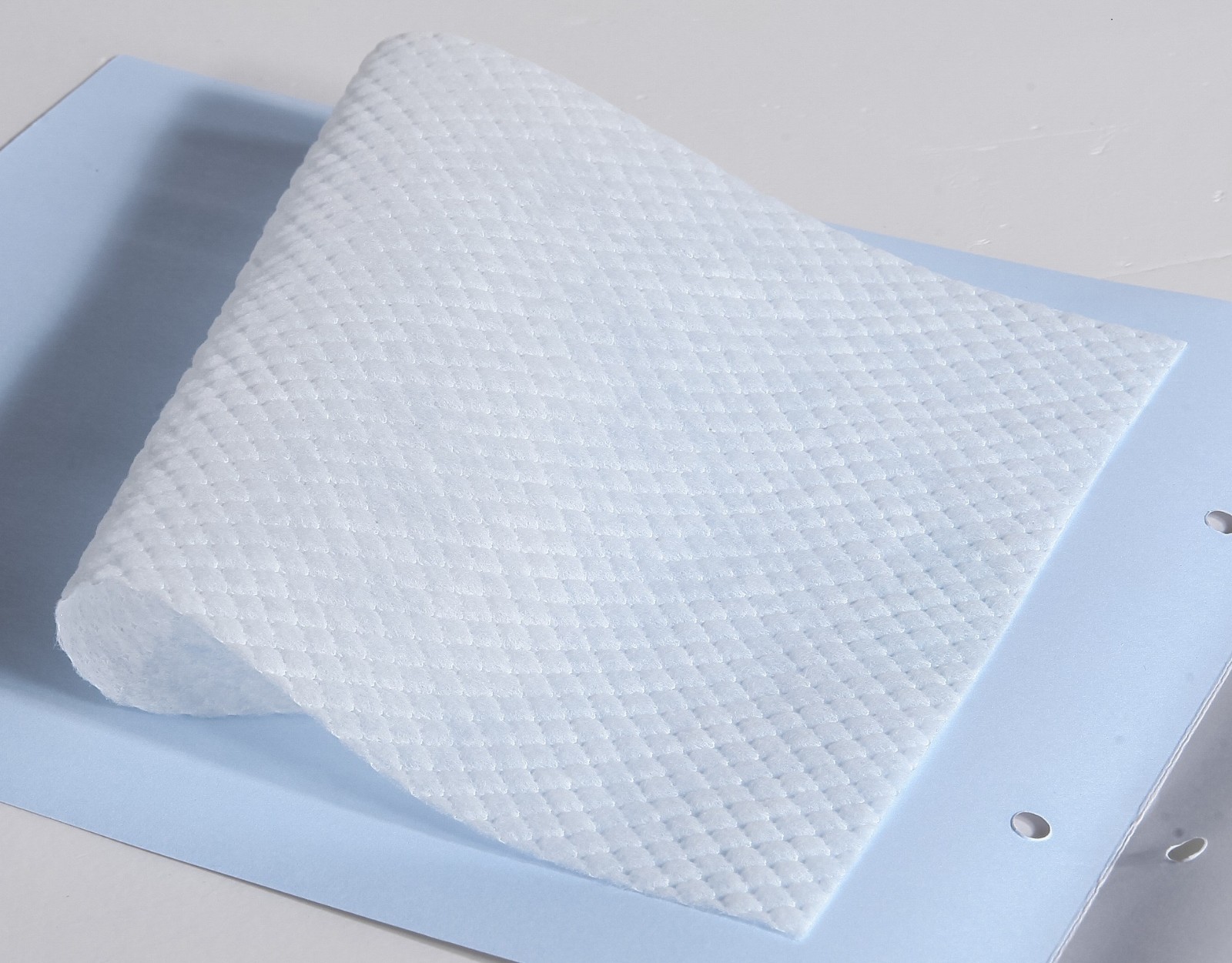

Spunlace (también conocido como hidroentrelazado) es un proceso de unión para telas fibrosas húmedas o secas fabricadas mediante cardado, colocación por aire o colocación en húmedo, siendo la tela unida resultante una tela no tejida. Este proceso utiliza chorros finos de agua a alta presión que penetran en la red, golpean la cinta transportadora (o "alambre" como en la cinta transportadora de fabricación de papel) y rebotan provocando que las fibras se enreden.

Las telas no tejidas Spunlace utilizan fibras discontinuas cortas, las más populares son las fibras discontinuas de viscosa y poliéster, pero también se utilizan polipropileno y algodón. Las principales aplicaciones de spunlace incluyen toallitas, mascarillas faciales y productos médicos.

Spunlaid (Spunbond)

Los no tejidos Spunlaid, también llamados spunbond, se fabrican en un proceso continuo. Las fibras se hilan y luego se dispersan directamente en una red mediante deflectores o se pueden dirigir con corrientes de aire. Esta técnica conduce a velocidades de banda más rápidas y costos más bajos. Varias variantes de este concepto están disponibles. Los spunbonds de polipropileno funcionan más rápido y a temperaturas más bajas que los spunbonds de PET, principalmente debido a la diferencia en los puntos de fusión. El spunbond a base de polipropileno es ampliamente el material de elección en productos de higiene como pañales para bebés y productos de higiene femenina, así como en prendas médicas. Los materiales de spunbond a base de poliéster se utilizan normalmente en aplicaciones de no tejidos duraderos como techado y construcción, automoción y geotextiles.

Fundido en hilado/SMS

Spunbond se ha combinado con telas no tejidas fundidas por soplado, conformándolas en un producto en capas llamado SMS (spun-melt-spun). Los no tejidos fundidos por soplado tienen diámetros de fibra extremadamente finos, pero no son telas resistentes. Los tejidos SMS, hechos completamente de PP, son repelentes al agua y lo suficientemente finos como para servir como tejidos desechables. El fundido por soplado se usa a menudo como medio filtrante, pudiendo capturar partículas muy finas. Spunlaid se une con resina o térmicamente.

mojado

En el proceso de tendido en húmedo, las fibras cortadas de hasta 12 mm de longitud de fibra, muy a menudo mezcladas con viscosa o pulpa de madera, se suspenden en agua utilizando grandes tanques. Posteriormente, la dispersión de agua-fibra o agua-pulpa se bombea y se deposita continuamente en un alambre de formación. El agua es succionada, filtrada y reciclada. Además de fibras sintéticas, se pueden procesar vitrocerámica y fibras de carbono.

Para distinguir los no tejidos húmedos de los papeles húmedos, más del 30 % en masa de su contenido fibroso está formado por fibras con una relación de longitud a diámetro superior a 300, su densidad es inferior a 0,40 g/cm3. Wetlaid se usa comúnmente en aplicaciones como bolsas de té y filtros de café y toallitas dispersables.

Obtenga el último precio? Le responderemos lo antes posible (dentro de las 12 horas)